産業オートメーションにおける爆発防止:利益よりも安全を優先

防爆は単なるコンプライアンス要件ではなく、基本的な安全原則です。中国のオートメーションメーカーが石油化学、鉱業、エネルギーといった高リスク産業に進出するにつれ、防爆規格を理解することは、グローバルな競争力と操業安全性の両面において極めて重要になります。

産業爆発の背後にある科学

爆発には 3 つの重要な要素が必要です。

- 爆発性物質– 気体(水素、メタン)、液体(アルコール、ガソリン)、または粉塵(砂糖、金属、小麦粉)

- 酸化剤– 通常は空気中に存在する酸素

- 発火源– 火花、高温の表面、静電気放電、または化学反応

爆発防止の基本原則は、これら 3 つの要因のいずれかを排除することです。

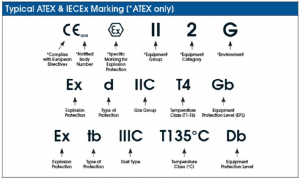

防爆機器の表示を理解する:「Ex ed IIC T6」

防爆機器に共通して表示されるこのマークは次のことを示します。

- Ex: 防爆規格への適合

- e: 安全設計の強化

- d: 耐圧防爆構造

- IIC: 高リスクガス(水素、アセチレン)に適しています

- T6:最高表面温度≤85°C(発火点の低い物質に対して安全)

主な爆発防止方法

耐圧防爆構造(Ex d)

内部の爆発を抑制し、外部の危険な雰囲気の発火を防ぐように特別に設計されています。

本質安全防爆(Ex i)

故障時でも、電気エネルギーを発火に必要なレベル以下に制限します。システム全体の安全性を維持するために、絶縁バリアが必要です。

危険区域の分類:ゾーン、ガスグループ、温度定格

ゾーン分類(IEC規格)

- ゾーン0爆発性雰囲気の継続的な存在

- ゾーン1: 通常業務中に存在する可能性がある

- ゾーン2: 爆発性雰囲気が稀にまたは短時間存在すること

ガスグループ分類

- IIA: 低リスクガス(プロパン)

- IIB: 中程度のリスクガス(エチレン)

- IIC: 高リスクガス(アセチレン、水素)

温度定格

| Tクラス | 最高表面温度 |

|---|---|

| T1 | ≤450°C |

| T6 | ≤85°C |

歴史上の事故:安全に関する教訓

- BPテキサスシティ(2005)炭化水素蒸気の発火により15人が死亡

- バンスフィールド、イギリス(2005): タンクの過充填による大規模な燃料・空気爆発

- インペリアル・シュガー、アメリカ(2008年): 不十分な清掃により粉塵爆発が発生、14人死亡

これらの悲劇は、認定された、ゾーンに適した爆発防止システムの重要性を強調しています。

安全な自動化機器の選択:重要な考慮事項

危険な環境向けの自動化ソリューションを選択するときは、必ず次の点を確認してください。

- 機器は特定のゾーンおよびガス グループの要件に適合していますか?

- 温度クラスはアプリケーションに適していますか?

- すべてのコンポーネントは認定防爆システムの一部ですか?

決して妥協しない爆発防止基準について。安全性は設計上の決定の原動力でなければなりません。なぜなら、危険にさらされているのは金銭的な投資だけでなく、人命にまで及ぶからです。

投稿日時: 2025年5月6日